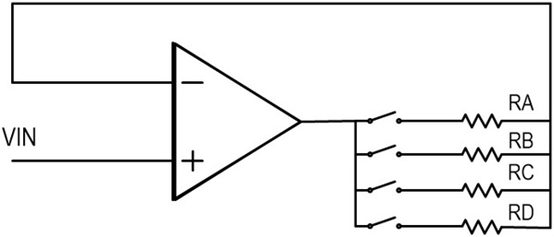

(ATE)提供动态测试能力。当负载电流在两个可编程电流限值之间时,DPS IC为电压源,并且在达到设定的电流限值时平稳转换为精密电流源/灌电流。IC MAX32010的简化框图。开关FIMODE、FVMODE和FISLAVE MODE选不一样的工作模式,例如:加载电压(FV)、加载电流(FI)和FI Slave模式;开关HIZF和HIZM分别选择MV (电压测量)和MI (电流测量)模式。RANGE MUX与外部检流电阻相结合,支持不同的电流量程:RA (1.2A)、RB (20mA)、RC (2mA)和RD (200μA)。透过改变检流电阻值,可靠自定义电流量程,计算公式为: RSENSE = 1V/IOUT。CLEN开关和ICLMP、VCLMP DAC允许用户设定可编程电压和电流箝位。本文将首先介绍在系统中设计DPS IC电路的两个重要主要事项:量程变化时产生的突刺问题,以及供电效率问题。之后详细的介绍建构满足具体应用需求的DPS系统时的相关事项。我们第一步讨论第一个需要注意的几点,即量程变化时产生的尖峰电压或突刺。ATE在执行被测件(DUT)测试时,系统在大多数情况下要针对不一样的测试要求更改电流量程。对于IDDQ或静态电流的测量,通常要求置于最小电流量程,以测量较小的电流值。切换到最小电流量程时,所产生的电压脉冲或突刺不但会影响测量精度,而且可能损坏DUT。无扰动(突刺)量程切换可以有明显效果地保护DUT,并确保测试的有效性。

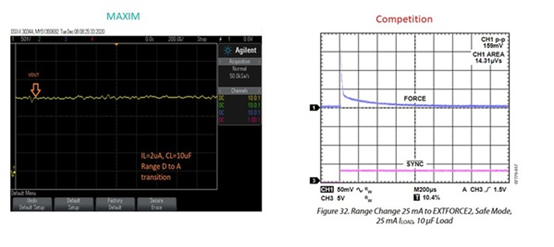

的DPS能够非常平稳进行量程转换,不会产生任何尖峰脉冲或突刺,如图二所示。没有负载电容(0pF)时,量程转换时间为20μs,缓变率为25mV/20μs。此种切换方案所产生的突刺远低于竞争方案,同类竞争产品DPS所产生的尖峰脉冲会达到159mV,维持的时间长达几个微秒。由此可见,切换量程时,采用的DPS能够得到最佳性能,突刺降低536%,不会对DUT造成任何损坏。

组件电源的效率直接影响到系统的成本和可靠性,这也是选择DPS IC时第二个要关注的问题。效率越高越有助于减少相关成本、提高系统的可靠性,并且延长系统的寿命。DPS的效率越低,产生的热量就越大;发热越多表示系统部件磨损越大、故障率越高。组件电源效率可依照下式计算:如表一所示,ADI DPS提供的电流(1.2A)高于竞争组件 (1A),且具有更高效率(58.33%)。MAX32010 DPS的效率比「竞品2」DPS IC的效率提高11%,比「竞品1」提高155%。

ATE系统都会针对每个被测件(DUT)制定负载电流要求 (图三)。MAX32010设计中,只需更改一个检流电阻值就可以实现针对具体测试零件的量程选择。MAX32010中的RANGE MUX允许选择以下电流量程之一:RA (1.2A)、RB (20mA)、RC (2mA)或RD (200μA)。检流电阻值的计算公式为: RSENSE = 1V/IOUT例如,如果负载电流要求为5mA;5mA定制负载电流处于量程B范围内。选择正确的 RSENSE: RSSENSE= RB = 1V/5mA = 200Ω。

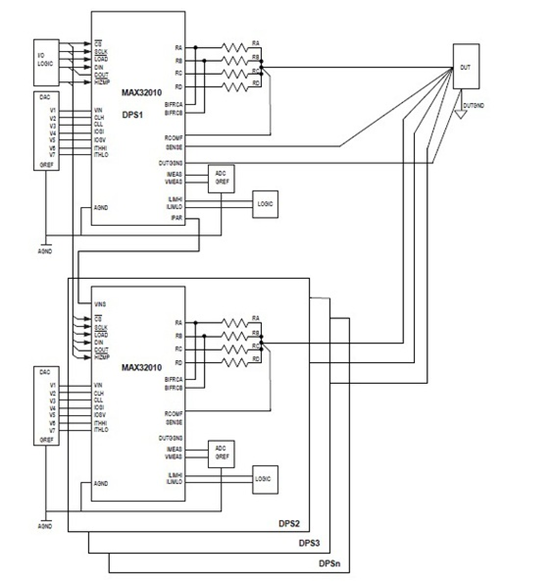

多数情况下,DUT要求的电流可能高于DPS可提供的电流。透过将多个DPS组件并联,能够得到1.2A以上的电流,如图四所示。两片组件均配置在FI模式,可将输出电流翻倍。例如:将两片7V、1.2A的组件并联在一起,可实现高达7V、2.4A的输出电流。

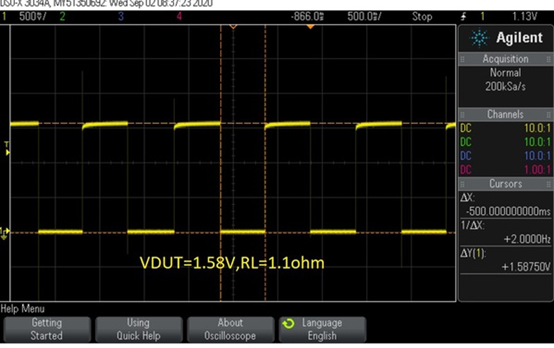

提高DPS输出驱动电流能力的另一途径是采用脉冲输出。如果大电流输出仅限于较短的维持的时间,脉冲式测量将是切实可行的选项,如图五所示。如此测试的一个例子是DUT的I-V特征分析。透过更改FI导通时间的工作周期实现脉冲式测量。在该测试中,DPS模式在50%的时间设定为FI模式,另外50%的时间设定为「高阻」模式。可根据DUT电流的要求更改工作周期。对于MAX32010 IC进行了该项试验,结果如下:

为了保证系统的可靠性和稳定能力,选择正确的散热片必不可少。以下将逐步介绍如何为MAX32010选择正确的散热片。【第1步】确定封装的相关尺寸。对封装进行热分析有助于选择正确的散热片。充分的利用外露焊垫散热区域很重要。【第2步】根据PCB热特性计算热阻值(θJA)的边界条件。计算功率损耗,并将所有散热介质(传导、对流和辐射)纳入考虑。【第3步】计算封装的温度分布时,散热器面积和散热风扇的气流是两个很重要的变量(图六)。切记IC的结温应保持低于热关断温度。我们在静止空气环境下的测试分析显示,为了能够更好的保证结温低于140°C,MAX32010需要采用面积为30.48mm x 30.48mm、厚度为5mm、鳍片长度为15mm的散热片。

【第四步】为确保IC结温低于140°C,气流和散热片材料也很重要。我们的分析显示,为铜散热器增加1m/s的气流,能够显著改善热性能(图七)。

(ATE)系统模块设计提供组件电源(DPS) IC的选型指南。文中讨论的需要注意的几点可协助客户针对其具体的ATE系统需求合理选择DPS IC。文中同时介绍能够很好的满足ATE系统输出电流、热要求的最佳系统级架构。