从引脚电子器件、DPS和PMU入手,怎么样打造高性能半导体自动化测试方案矩阵?

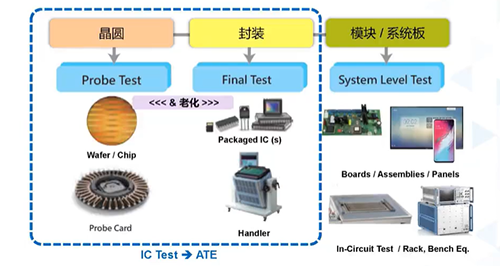

根据IC Insights半导体行业报告,预计2022年全球半导体总销售额将再增长11%,达到6806亿美元的新纪录。半导体产业的持续繁荣带动上游的半导体自动测试设备(ATE)市场迅速增加,业界预计2028年将达到72亿美元。作为半导体产业的关键一环,ATE贯穿着半导体设计、制造和封装全环节,对产品良率的监控及产品质量的判断至关重要。

依据半导体检测系统应用划分,ATE应用的主要细致划分领域为存储器、SoC、模拟、数字、分立器件和RF测试等。而ATE通常都需要完成芯片的功能测试、直流参数测试以及交流功能测试等工作,其原理是通过对芯片施加输入信号,采集被检测芯片的输出信号与预期值作比较,判断芯片在不同工作条件下功能和性能的有效性,保证在相应的芯片制造中,产品符合客户设计、制造要求及市场需求。

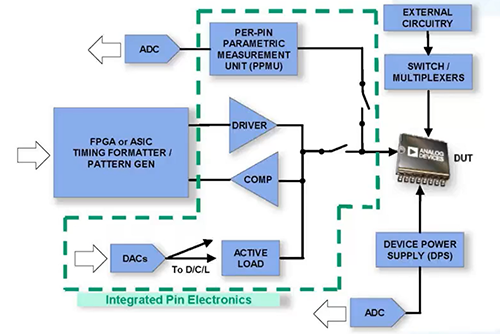

通常我们能看到的ATE设备涵盖了先进的集成式引脚电子器件(PE,也称为引脚驱动器)、器件电源(DPS)和参数测量单元(PMU)等产品。其中,PE用于产生激励待测物的信号,以此获取待测物的反馈,所以PE芯片被要求具备更高的精度,一般工作频率高为10MHz到数GHz级别。

针对PE设备应用,业界大范围的应用的方案是采用亚德诺半导体公司(ADI)引脚电子驱动器ADATE318和ADATE320,其数据速率可从600MHz到1.6GHz。其中,ADATE318更适合模拟测设计、低速存储器、混合信号测试等,ADATE320的数据速率则会更高一些,更适合高速芯片的测试。针对更高速芯片的测量需求,ADATE334是一款完整的双通道自动测试设备解决方案,用于执行驱动器、比较器和有源负载(DCL)、四象限单引脚参数测量单元(PPMU)的引脚电子功能。集成片内校准寄存器的专用16位DAC可提供器件工作所需的所有直流电平。

未来PE芯片会朝着两个方向继续发展,即更高速率,已有规划8GHz、10GHz的产品研制,以及六通道、八通道的更多通道密度集成产品。为满足每个测试机更多测试通道,集成度也是对方案要求的关键,例如集成引脚电子以单封装提供关键的测试应用解决方案,包括数字驱动和比较功能、有源负载和每引脚参数测量单元,这些单元通过电平设置DAC进行控制。

PMU产品则用于提供灵活的电压和电流源/测量功能,以满足各种成本敏感型测试应用需求。其中PMU的作用是驱动电流进入器件而去量测电压或者为器件加上电压而去量测产生的电流,它的集成度、测量精度和通道数是通常评估的几个重要维度,常常要较高的测量精度,电流范围高达100mA,电压范围高达25V。

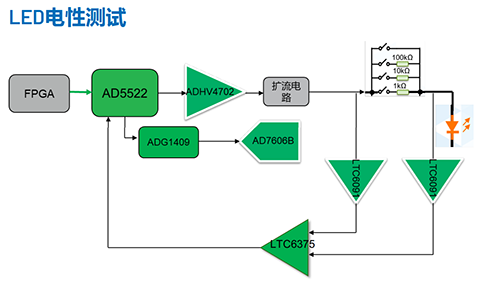

ADI的AD5522就是一款高性能、高集成度参数测量单元和器件电源,包括四个独立的通道。每个单引脚参数测量单元(PMU)通道包括五个16位电压输出DAC,可设置驱动电压输入、箝位输入和比较器输入(高和低)的可编程输入电平。

DPS负责对待测物提供可编程的电源,通过强制电压输出来测量电流,要良好的测量精度,要求电流范围为A级别,电压范围25V。更高的电流可以更稳定地驱动更高的电容负载。DPS常常要提供大电流和高电压,例如高性能、高集成度器件电源AD5560提供可编程的驱动电压和测量范围。该产品有所需的DAC电平,用以设置驱动放大器的可编程输入,此外还包括箝位和比较器电路,片内集成用于DAC功能的失调和增益校正功能。

然而,很多时候确定性性能的单一方案很难满足多样性的市场需求,产品方案设计的拓展能力很重要,例如随着慢慢的变多的功率或者电源的芯片测试远高于AD5522与AD5560提供的25V电压和1.2A电流,传统解决方案就遇到瓶颈。实际应用中,基于AD5522/AD5560可以拓展开发出了±50伏、5A的高功率参考设计,甚至采用128颗AD5560进行并接,以此来实现128A输出电流。

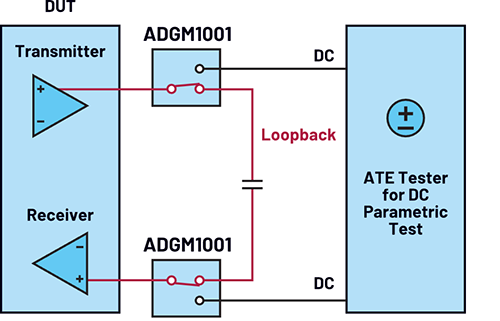

半导体市场在持续不断的发展,为5G调制解调器IC、图像处理IC和中央处理IC等先进的处理器提供速度更快、密度更高的芯片间通信。在这种复杂性逐步的提升、需要更高吞吐量的形势下,保证质量成为如今的ATE设计人员面临的终极挑战。一个关键方面是:发射器(Tx)/接收器(Rx)通道数量持续不断的增加,有必要进行高速数字和DC参数测试。这些挑战导致半导体测试越来越复杂,如果不加以解决,会导致测试时间更长、负载板更复杂和测试吞吐量下降。而在现代ATE环境中,这会导致运营费用增加,产出降低。

要解决这些ATE挑战,能够正常的使用能在DC频率和高频率下运行的开关,例如ADI新型MEMS开关ADGM1001就能传输线HzDC信号,以及高达64Gbps的高速信号。这让我们得以构建高效的单个测试平台,可配置为测试DC参数标准和高速数字通信标准,例如PCIe Gen4/5/6、PAM4和USB4。

例如在高产量生产环境中测试高速输入输出(HSIO)接口是一大挑战。验证HSIO接口的一种常见方法是采用高速环回测试结构。这会将高速测试路径和DC测试路径集成在同一个配置中。要执行高速环回测试,通常从发射器高速发射一个伪随机位序列(PRBS),在负载板或测试板上环回之后由接收器接收,在接收端,对序列做多元化的分析以计算误码率(BER)。

DC参数测试(例如连续性和泄漏测试)在I/O引脚上进行,以确保器件功能正常。要执行这些测试,需要将引脚直接连接到DC仪器上,用该仪器施加电流并测量电压,以测试故障。要在DUTI/O上执行高速环回测试和DC参数测试,能够正常的使用多种方法来测试数字SoC;例如,使用MEMS开关或继电器,或使用两种不一样的负载板,一种用于执行高速测试,另一种用于执行DC测试,这需要两次插入。

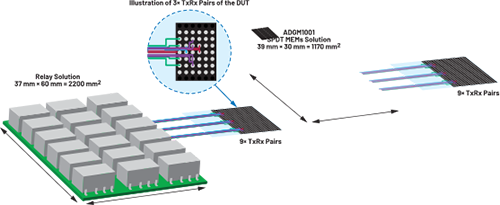

使用继电器执行高速测试和DC参数测试变得很有挑战性,因为大多数继电器的工作频率不超过8GHz,而且继电器体积大,会占用很大的PCB面积。下图显示高速数字测试解决方案,分别使用继电器和使用ADGM1001 MEMS开关作比较。使用MEMS开关时,解决方案的尺寸比使用继电器时缩减近50%,是因为ADGM1001采用5×4×0.9mmLGA封装,比典型的继电器小20倍。PCIe Gen4/5、PAM4、USB4和SerDes等高频标准驱动多个发射器和接收器通道,这些通道需要紧密排布在PCB上,但不能增加布局复杂性,以消除通道与通道之间的差异。为满足这些持续不断的发展的高频标准的要求,MEMS开关在负载板设计中提供致密和增强功能,以便执行数字SoC测试。

随着当前芯片进入3nm时代,一颗芯片上承载的功能也慢慢变得多,芯片工艺越来越复杂,这不仅意味着测试的复杂度成倍递增,也让芯片的良率更依赖测试的高级功能。如何才能快速且高效地完成新一代ATE方案的开发,以满足市场对大量出货、类型各异的半导体测试需求成为了业界亟待解决的新难题。目前,国内的测试设备厂商已经在功率器件、模拟电路等特定领域测试机中占据一席之地,并正在朝速度更快,复杂度更高的测试机产品发力,面对日益扩大的中国半导体ATE市场,ADI全面的ATE解决方案正获得慢慢的变多的本土厂商采用,ADI中国团队也以本地决策和中国速度响应国内半导体市场的创新需求,一同推动ATE产业的繁荣发展。

2024中国国际音频产业大会 ∣ “可靠性生产力”加速视听产业智能化升级